電機是工業(yè)的心臟,怎樣才能使這個心臟更加強勁?在11月1日舉行的2018中國智能制造系統(tǒng)解決方案大會電力裝備行業(yè)解決方案分論壇上,上海電器科學研究所(集團)有限公司智能制造事業(yè)部總經理、國家中小型電機及系統(tǒng)節(jié)能工程中心高級工程師劉憬奇對我國電機行業(yè)智能化的現(xiàn)狀、電機行業(yè)智能制造系統(tǒng)解決方案,以及電機行業(yè)未來的發(fā)展趨勢進行了深度探討。

離散型制造導致痛點頻現(xiàn)

劉憬奇介紹道,電機行業(yè)在我國屬于典型的離散型制造模式。目前,該行業(yè)80%以上為多品種、小批量生產模式,實際的供應鏈規(guī)模超過千億元。在歷史上,我國電機行業(yè)系統(tǒng)繁多,系統(tǒng)間無數(shù)據接口,信息孤島林立,信息共享困難;此外,電機行業(yè)還存在功能過于單一,系統(tǒng)集成工作量大,導致反復投資問題的出現(xiàn)。目前,我國電機行業(yè)運維難度越來越大,系統(tǒng)維護費用高、收益低、風險大。

總體來看,目前,電機行業(yè)智能化水平不盡如人意,主要表現(xiàn)在:高端設備投入不足,工藝水平存在較大差距;缺乏高端人才和技術團隊,行業(yè)創(chuàng)新能力欠佳;行業(yè)研發(fā)平臺作用發(fā)揮不充分,基礎技術研究薄弱。這些潛在原因導致我國電機行業(yè)企業(yè)的盈利能力普遍不強,大部分制造技術處于工業(yè)2.0階段,數(shù)字化車間、智能物流體系很少。

此外,我國電機行業(yè)還存在著幾個痛點,主要包括:缺乏精益生產管理理念,信息化水平低、數(shù)字化能力欠缺;產品需求個性化,電機制造趨向柔性生產,但規(guī)劃技術落后;生產裝備落后,機械化、自動化水平較低;勞動力年齡結構不合理,偏老年化;勞動力整體素質低下,勞動力成本居高不下。劉憬奇認為,這些問題的存在,桎梏了行業(yè)的進一步發(fā)展。為了行業(yè)向更高層次發(fā)展,需要對電機行業(yè)進行一個整體梳理,從各個薄弱環(huán)節(jié)擊破,從而促進行業(yè)的新發(fā)展。

腳踏實地 從工藝到算法持續(xù)推進

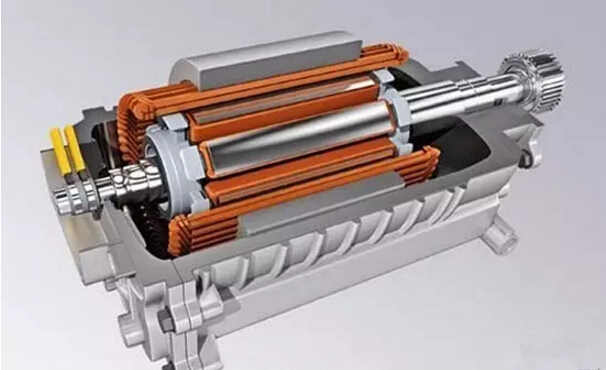

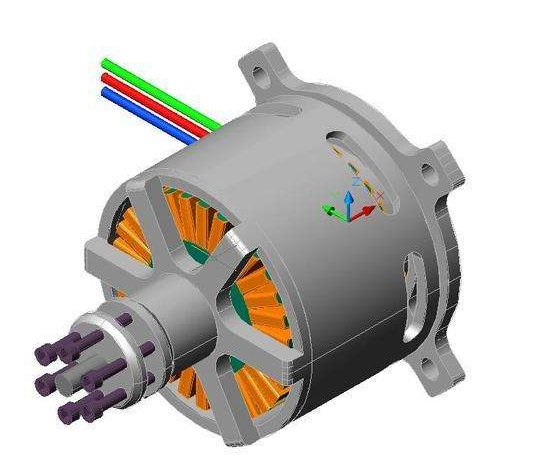

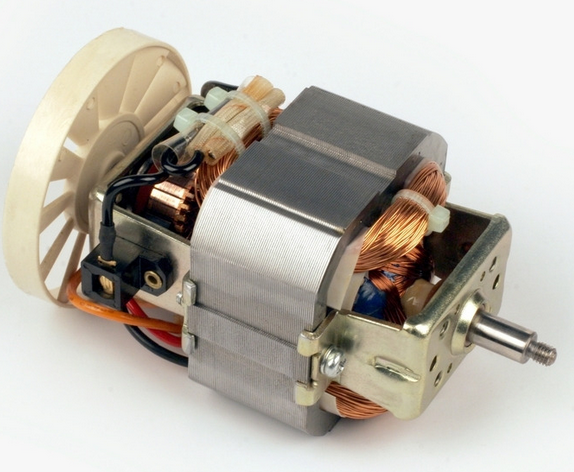

劉憬奇詳細介紹了我國電機行業(yè)在構建智能制造系統(tǒng)解決方案方面所做的努力和嘗試。并分別以浙江臥龍電氣———家用電機、新能源汽車電機和大中型防爆電機智能制造商,中車株洲電機———牽引電機和永磁直驅風力發(fā)電的智能制造,以及江蘇大中電氣———中小型高效電機的智能制造新模式為例子,詳細介紹了目前我國電機行業(yè)已經構建的智能制造系統(tǒng)解決方案。我國電機行業(yè)的系統(tǒng)解決方案主要包括電機智能制造平臺和總體架構設計。電機智能制造平臺包括數(shù)字化生產線和信息化系統(tǒng)兩方面。數(shù)字化生產線主要有總裝、嵌線、金加工、沖壓這幾大版塊。信息化系統(tǒng)則包括遠程維護、效能管理、WMS、ERP、MES、PLM等各個方面。

劉憬奇認為,目前我國電機行業(yè)智能制造系統(tǒng)解決方案的總體架構設計由智能電機遠程運維平臺、綜合管理平臺、電子商務平臺以及數(shù)字化沖剪車間、數(shù)字化電工車間、數(shù)字化金加工車間、數(shù)字化裝配車間和數(shù)字化實驗車間等組成。以江蘇大中電氣為例,其數(shù)字化車間包括了沖壓數(shù)字化生產線、有繞組鐵心數(shù)字化生產線、金加工數(shù)字化生產線、整機總裝數(shù)字化生產線這四塊。其中,沖壓數(shù)字化生產線研發(fā)了包括自動碼垛理片機、自動扣片機、送收理一體化機械手、級進模高速沖壓自動加工系統(tǒng)等一系列裝備。在金加工數(shù)字化生產線中,大中電機與機床廠家就大中產品特點及加工習慣,專門定制自動化加工中心及自動化加工單元,以滿足大中金加工生產需求,提高生產效率。在整機總裝數(shù)字化生產線方面,大中電機經過對多家供應商方案探討及論證,確定了結合六軸機器人、自動加工專機、AGV、自動化流水線、自動噴涂機器人為一體的智能化柔性總裝生產線方案。

從具體實施步驟方面,劉憬奇也進行了詳細的介紹。目前,我國電機行業(yè)的具體實施步驟從工藝模型研究與確定入手、開展產品工藝規(guī)劃與驗證、數(shù)字化工廠建模與運行仿真,做好包括決策支持、業(yè)務應用、協(xié)同辦公、網絡安全、基礎支撐等在內的信息化建設整體規(guī)劃,并以PLM系統(tǒng)建設和流程管理為基礎,細化以MES為核心的業(yè)務流程,從而構建可追溯的質量解決方案。此外,還包括對制造資源進行配置與優(yōu)化、以單元化為手段開展數(shù)字化產線模型研究與仿真等步驟。在對制造資源進行配置優(yōu)化方面,劉憬奇詳細介紹了包括從ABC分類法到約束條件(質量約束、時間約束、成本約束)到算法(包括線性規(guī)劃、遺傳算法)到建立算法模型從而達到最優(yōu)資源配置的完整過程。

未來展望 智能、遠程和供應鏈集成成為三駕馬車

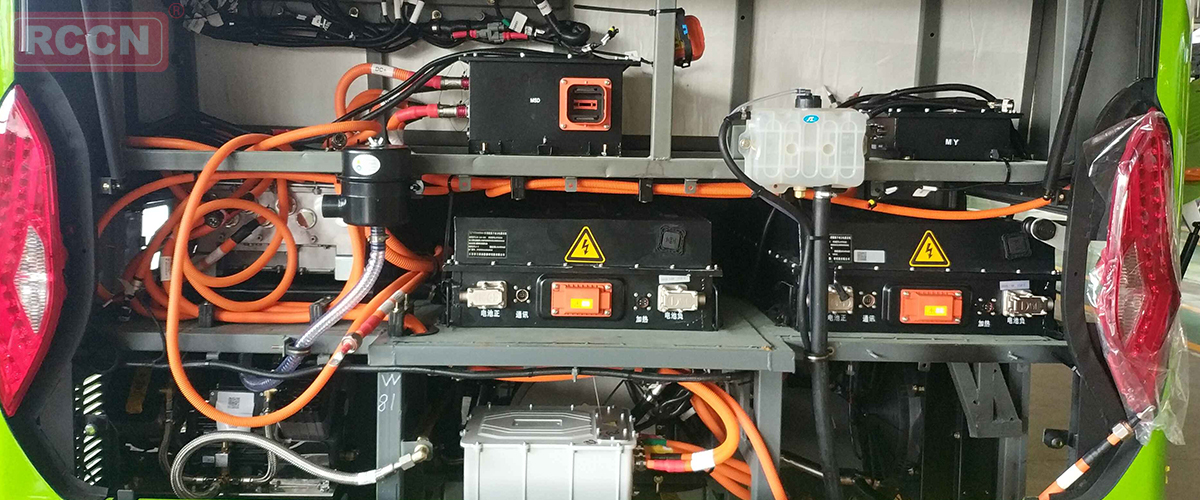

劉憬奇認為,電機行業(yè)未來發(fā)展主要包括如下幾個方面:一為人工智能、遠程運維等技術在電機行業(yè)中的應用。將通過對圖像識別、語音識別、智能機器人等智能技術的應用提升創(chuàng)新能力和服務能力。實現(xiàn)信息共享,以提高勞動生產率、提升產品質量。

二為供應鏈協(xié)同在電機行業(yè)的應用。主要包括企業(yè)內部縱向集成,企業(yè)外部橫向集成兩大塊。在企業(yè)外部橫向集成方面,包括了物料配送協(xié)同、質檢入庫、供應商送貨等幾大方面。

智能制造是基于新一代信息技術,貫穿設計、生產、管理、服務等制造活動各個環(huán)節(jié),具有信息深度自感知、智慧優(yōu)化自決策、精準控制自執(zhí)行等功能的先進制造過程、系統(tǒng)與模式。以智能工廠為載體,以關鍵制造環(huán)節(jié)智能化為核心,以端到端數(shù)據流為基礎、以網絡互聯(lián)為支撐,可有效縮短產品研制周期、降低運營成本、提高生產效率、提升產品質量、降低資源能源消耗。雖然我國目前的電機智能制造相比世界發(fā)達國家還存在著一定差距,但是結合我國的國情來看,如果電機企業(yè)能夠針對大批量生產的電機型號使用自動繞線、自動嵌線等設備,不僅可以降低人工成本,提高產品質量,還可以顯著提高企業(yè)效益,對于大部分電機企業(yè)是一個不錯的選擇。總體而言,智能制造將加速促進電機向智能化、輕量化、小型化、一體化、集成化、定制化、高性能等方向飛躍發(fā)展。

文章來源:中華機械網

官方微信:日成最新資訊

官方微信:日成最新資訊 移動官網

移動官網 官方商城

官方商城